Mniej trujące gazy z elektrociepłowni

WYDZIAŁ CHEMII

Do 2016 roku, zgodnie z dyrektywami Unii Europejskiej, wszystkie polskie elektrownie i elektrociepłownie są zobowiązane do obniżenia emisji tlenków azotu do poziomu 200 mg/Nm3. W te wytyczne świetnie wpisuje się realizowany na Wydziale Chemii UJ projekt stworzenia nowoczesnego katalizatora usuwającego toksyczne substancje z gazów wydalanych przez zakłady przemysłowe.

Obecność tlenków azotu niekorzystnie wpływa na układ oddechowy ludzi i zwierząt. Pomimo że małe stężenia tlenków azotu w atmosferze ułatwiają oddychanie osobom z chorobą wieńcową, powodując rozszerzenie naczyń krwionośnych, to zbyt duże stężenia skutkują takim rozszerzeniem, które może spowodować ich pęknięcia i – w konsekwencji – śmierć. Innymi z niekorzystnie działających składników gazów odlotowych z elektrowni są nanocząstki węglowe, które zwiększają ryzyko zachorowania na nowotwory układu oddechowego.

Przemiany wspomnianych trujących składników gazów wylotowych w związki obojętne lub nawet korzystne dla otoczenia umożliwiają środowiskowe katalizatory. Na świecie tlenki azotu (NOx) usuwa się z gazów emitowanych przez elektrownie na drodze ich redukcji amoniakiem. Związki chemiczne odgrywające rolę katalizatorów osadzane są na specjalnego rodzaju podłożu, zazwyczaj ceramicznym, nazywanym monolitem. Proces redukcji prowadzony jest na monolitycznych katalizatorach ceramicznych zawierających wanad i wolfram. Pomimo powszechnego stosowania tej metody, ma ona rozliczne wady – amoniak jest stosunkowo drogi, powoduje korozję instalacji i jednocześnie zanieczyszcza powietrze. Dodatkowym problemem jest utylizacja zużytego katalizatora zawierającego trujący wanad.

Doskonały monolit

Do stworzenia nowego katalizatora, mającego za zadanie równoczesne usuwanie tlenków azotu i nanocząstek węglowych, przyczyniły się badania i testy chemików z UJ. Ich prace były możliwe dzięki finansowaniu z funduszy europejskich (Program Operacyjny Innowacyjna Gospodarka).

„Nowością w naszym katalizatorze jest zarówno materiał użyty do wykonania monolitu, jak i skład chemiczny aktywnej części katalizatora, a także sam proces dezaktywacji tlenków azotu. Nieoczekiwanie okazało się, że do wytworzenia monolitu można użyć cienkiej, na przemian gładkiej i pofałdowanej, folii ze stali nierdzewnej. Folia o grubości zaledwie 0,05 mm zapewnia kostkom monolitu niezwykłą lekkość. Dodatkowo po zużyciu katalizatora nie ma problemów z jego utylizacją, ponieważ może zostać przeznaczony na złom" – tłumaczy prof. Mieczysława Najbar z Zakładu Chemii Nieorganicznej UJ.

Dużym zaskoczeniem dla naukowców było to, że na takiej cienkiej folii poprzez utlenienie można bezpośrednio wytworzyć warstwę aktywną katalizatora. Okazało się, że modyfikacja struktury tej warstwy przez celowe wprowadzenie dodatkowego składnika w specyficznej atmosferze prowadzi do nadzwyczajnego wzrostu aktywności katalizatora.

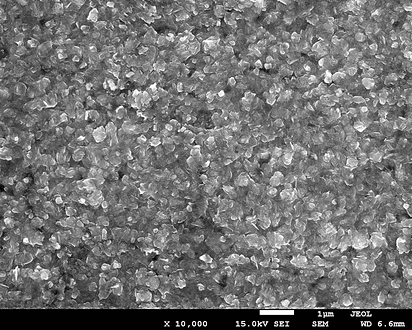

Otrzymany w skaningowym mikroskopie elektronowym obraz

powierzchni katalizatora w 10 000 powiększeniu

Chemiczne pudełeczka

Fazą aktywną katalizatora, czyli taką jego częścią, na której zachodzi proces dezaktywacji tlenków NOx, okazał się nieznany dotąd brąz tlenkowy utworzony na bazie faz spinelowych. Spinele są pasjonującymi strukturami tlenkowymi zawierającymi najczęściej metale na 2. i 3. stopniu utlenienia (czyli mające niedobór 2 lub 3 elektronów). Jony metali znajdują się w lukach oktaedrycznych lub tetraedrycznych, które tworzą „pudełeczka" z jonami tlenu w narożnikach. Te „szkatułki" wypełniają całą przestrzeń struktury, ale – co zdumiewa – większość z nich jest pusta. Czasem może się zdarzyć, że w część niezapełnionych „pudełeczek" wkroczą atomy metalu – jeżeli tak się stanie, odczują to kationy w sąsiednich „pudełeczkach". Dopasowując się do tej nowej sytuacji, będą zmuszone przyjąć od „intruza" dodatkowe elektrony. Takie uporządkowane struktury spinelowe z wypełnionymi, jednorodnie rozłożonymi pudełeczkami nazywamy brązami spinelowymi.

Powierzchniowe kationy z dodatkowo przyjętymi elektronami od metalu–intruza, jak i sam intruz, wiedzą, że znajdują się w niewygodnej pozycji i, gdy nadarzy się okazja, mogą swoją nadwyżkę elektronów przekazywać do adsorbowanych cząsteczek. W gazach tworzących się w czasie spalania węgla w elektrowni taką cząsteczką gotową przyjąć elektrony jest między innymi tlenek azotu. Po przyjęciu elektronów jego cząsteczka staje się bardzo niestabilna i ten właśnie fakt wykorzystany został w procesie usuwania tlenków azotu, który polega na bezpośrednim rozpadzie NO do molekularnego tlenu i azotu zgodnie z reakcją:

2NO → O2 + N2

Utlenianie nanocząstek węglowych na powierzchni katalizatora powoduje jej redukcję, czyniąc ją gotową do przekazywania elektronów do adsorbujących się cząsteczek NO.

Nanocząstki węglowe przekazują elektrony do powierzchni katalizatora. Powoduje to utlenianie nanocząstek a tym samym redukcję powierzchni katalizatora, z którą wiążą się następnie cząsteczki NO. Następuje wtedy przekazanie elektronów z powierzchni katalizatora do cząsteczek NO powodujące ich rozpad. W ten sposób cząsteczki szkodliwego gazu są usuwane.

„Pracując nad rozwojem tej technologii jesteśmy pełni optymizmu. Już kilka elektrowni z koncernów Tauron i EDF wykazało zainteresowanie wdrożeniem naszego katalizatora" – podsumowuje prof. Najbar.